工业铁氟龙喷涂工艺对产品耐腐蚀性影响

发布时间:2025-10-27

发布时间:2025-10-27

浏览量:265次

浏览量:265次

工业铁氟龙喷涂工艺对产品耐腐蚀性影响

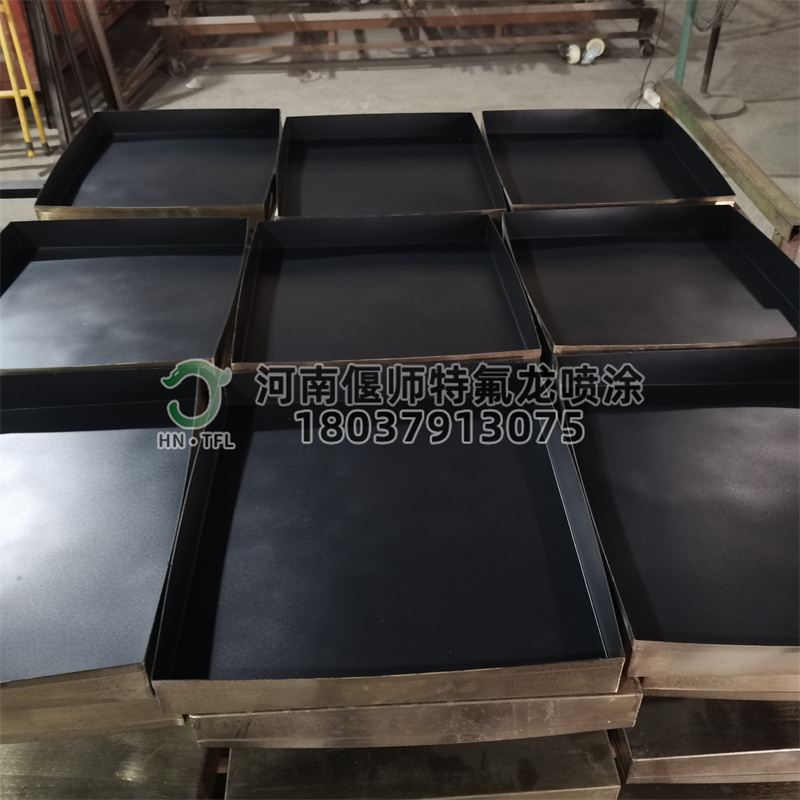

铁氟龙喷涂工艺作为一种效率高的表面处理技术,能显著提升工业产品的耐腐蚀性能。这种技术通过将聚四氟乙烯(PTFE)材料以涂层形式附着于产品表面,形成一层致密的保护膜,使产品能够抵御各种化学介质的侵蚀。

在化工、石油、半导体等对防腐要求极高的行业,铁氟龙喷涂工艺已成为延长产品使用寿命、提高安全性的关键技术手段。其独特的化学稳定性让工业产品在恶劣环境中保持性能稳定。

01 铁氟龙材料的耐腐蚀特性

铁氟龙,即聚四氟乙烯(PTFE),其分子结构中的碳原子和氟原子形成强共价键,每个碳原子都与两个氟原子相连。这种特殊的分子结构使铁氟龙分子间的相互作用力非常强,赋予了材料极高的化学稳定性。

铁氟龙几乎对所有化学物质都具有抵抗力,包括酸、碱、氧化剂和还原剂等。它能抵抗几乎所有的酸、碱和有机溶剂的腐蚀,即使在氢氟酸、王水或发烟硫酸、氢氧化钠中煮沸,也不起任何变化。

铁氟龙涂层在-200度到260度之间可以连续使用,具有一定的热稳定性,它可以在冷冻温度下工作而不脆化,在高温下不融化。这种宽温域下的稳定性进一步拓宽了其在各种工业环境中的应用范围。

02 喷涂工艺对耐腐蚀性的关键影响

实现好的防腐涂层的首要步骤是严格的基材表面处理。为了使涂层与工件表层获得足够的附着力,必须彻底清除待涂表面的全部油脂和杂质。

表面预处理通常包括机械清洗(如喷砂)和化学清洗(如溶剂脱脂)。喷砂处理不仅能清除工件表面的氧化物,还能使表面适当粗糙,增加涂层与基材的接触面积。

应用粘接助剂(底漆)可以改善涂层同工件表层的结合能力。这对于提高涂层的附着力至关重要,附着力直接影响到防腐效果的持久性。

涂层的厚度控制也是影响耐腐蚀性的关键因素。铁氟龙涂层的厚度可根据需要从几个微米到200微米不等。适当的厚度能确保涂层的完整性,防止腐蚀介质渗透到基材。

03 烧结工艺的关键作用

烧结是铁氟龙喷涂工艺中决定涂层性能的关键步骤。在这一过程中,工件被加热至较高温度,使涂层材料熔融,同粘接助剂形成网状结构。

烧结温度的控制至关重要。铁氟龙涂料通常需要在300-400℃的温度下烘烤约30分钟至1小时,使涂料中的溶剂挥发并形成坚固的涂层。温度过高或过低都会影响涂层的防护性能。

适当的烧结能使铁氟龙涂层形成无孔隙的致密结构,这是实现优异耐腐蚀性的基础。致密的涂层能有效阻挡腐蚀性介质的渗透,保护基材不受腐蚀。

研究表明,通过精确控制烧结温度和时间,可以优化涂层的结晶度和分子排列,进一步提高其耐化学腐蚀能力。烧结工艺的精细化控制是提升铁氟龙涂层防腐性能的关键技术环节。

04 在不同工业环境中的防腐应用

在化工行业,铁氟龙喷涂广泛应用于防腐设备和管道阀门连接。它能抵抗各种强酸、强碱的侵蚀,为化工生产提供了可靠的防腐解决方案。

在半导体行业,铁氟龙涂层风管被用于处理含有硫酸、盐酸、氢氟酸等腐蚀性气体的工艺废气系统。这些环境对材料的耐腐蚀性要求极高,铁氟龙涂层能有效应对这一挑战。

石油和天然气行业也大量采用铁氟龙喷涂技术。铁氟龙可以用于制作耐高压的密封件和管道,在抵抗腐蚀性介质的同时,还能承受高温高压的工作环境。

在电子电气行业,铁氟龙喷涂为电子元件提供保护,防止湿气、腐蚀性气体和化学物质对电子元件的腐蚀和损坏。其优异的绝缘性能进一步增强了产品的可靠性。

05 工艺优化与性能提升

铁氟龙喷涂工艺的优化可进一步提升产品的耐腐蚀性。采用多层喷涂技术,即先喷涂底漆后再喷涂面漆,可以形成更致密的防护层,增强防腐效果。

通过添加特定填料,如二氧化硅等粉末,可以提升铁氟龙涂层的表面性能和粘接力。但需注意平衡填料的添加量,避免影响涂层的基本性能。

严格控制涂层厚度均匀性是保证防腐效果一致的关键。不均匀的涂层可能导致局部薄弱点,成为腐蚀入侵的突破口。

后处理工艺也不容忽视。涂层固化后,适当的冷却控制可以减少内应力,提高涂层使用寿命。在烘箱内与工件一起缓慢冷却,效果通常优于快速冷却。

随着工业发展对设备耐腐蚀性要求的不断提高,铁氟龙喷涂工艺持续优化。新材料的出现和工艺技术的进步,将使铁氟龙涂层在更广泛的工业环境中发挥作用。

未来,我们可以期待铁氟龙喷涂技术在环保性、耐磨性方面的进一步提升,为工业产品提供更加持久的防腐保护。